Prodej Speciálního Stroje ROLLER 2800 – pro Válečkování Materiálu

Nabízíme k prodeji speciální stroj ROLLER 2800 ,je navržen pro efektivní válečkování válcových, kuželových a přechodových rádiusových ploch hřídelových součástí, zejména náprav vozidel.

Výrobce Kovosvit MAS

Rok výroby 2018

Oběžný průměr bez využití naklápění osy B: 300 mm

Max.síla válečkování bez využití naklápění osy B: 50 kN

Max. hmotnost obrobku: 1 000 kg

Výkon S1: 11 kW

Technologie tváření za studena – Zpevňování materiálu pomocí válečkování

V dnešním moderním průmyslu jsou technologické inovace klíčovým prvkem efektivní výroby. Jednou z těchto inovativních metod je technologie válečení za studena, zejména ve spojení s vysoce specializovaným strojem, jako je MASTURN 70/3000 CNC. Tato technologie nalezla uplatnění zejména při výrobě hřídelových součástí pro nápravy vozidel, kde je klíčová potřeba dosáhnout specifických tvarů a povrchových úprav.

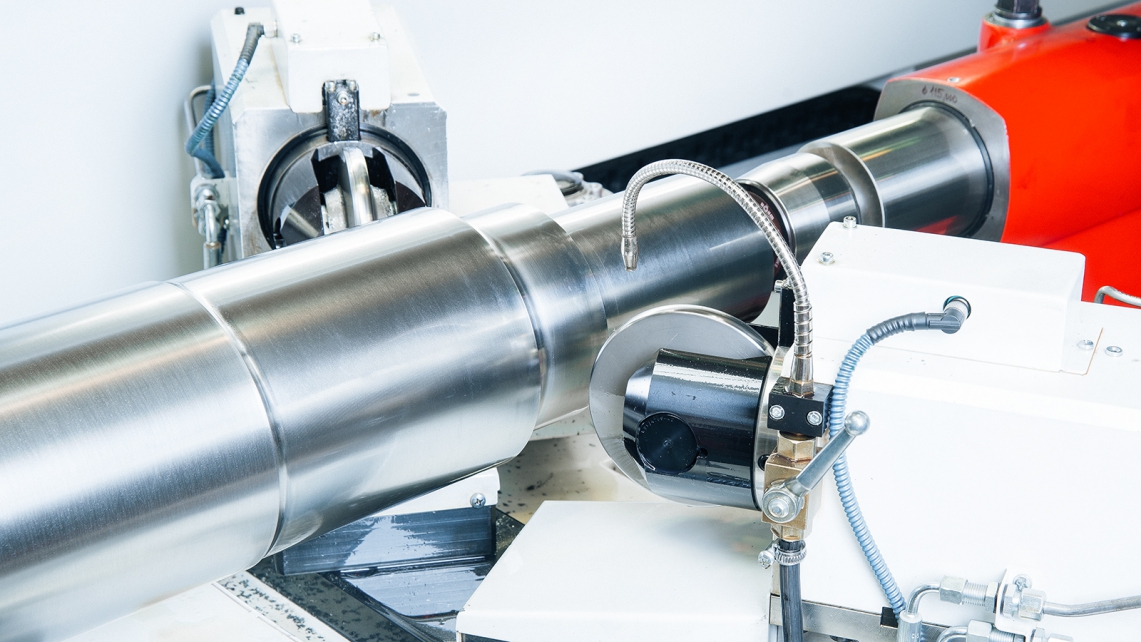

Princip fungování stroje

Speciální stroj MASTURN 70/3000 CNC je postaven na základech klasického soustružnického stroje a slouží k technologii válečkování povrchu. Stroj disponuje válečkovacím zařízením umístěným na podélném suportu, který se pohybuje po loži stroje pomocí CNC řízené osy Z. Pohyb v ose X je realizován pinolemi válečkovacích hlav, které jsou vybaveny vlastními válečkovacími nástroji, poháněnými hydraulickým systémem.

Hydraulický systém a bezpečnostní prvky

Hydraulický agregát standardně vybavený strojem umožňuje plynulé změny tlaku a síly při válečkování v definovaném rozsahu tlaků. Koník s hydraulicky ovládanou pinolí je navíc vybaven zvláštním mechanickým aretačním zařízením, což zajišťuje bezpečný přenos osových sil. Vřeteník stroje je uložen na zesíleném středícím čepu, což přispívá k celkové stabilitě zařízení.

Olejové hospodářství a integrace systému

Samostatné olejové hospodářství, včetně nádrže a vany pod pracovním prostorem stroje, zajišťuje optimální mazání a chlazení během provozu. Celý systém válečkovacího suportu je integrován do zakrytovaného prostoru stroje, což zvyšuje bezpečnost a minimalizuje riziko nečistot v pracovním prostoru. Kluzné vodící plochy přídavného válečkovacího suportu jsou propojeny s centrálním mazacím systémem stroje, což zajišťuje dlouhou životnost a spolehlivost.

Výhody válečkovaného povrchu

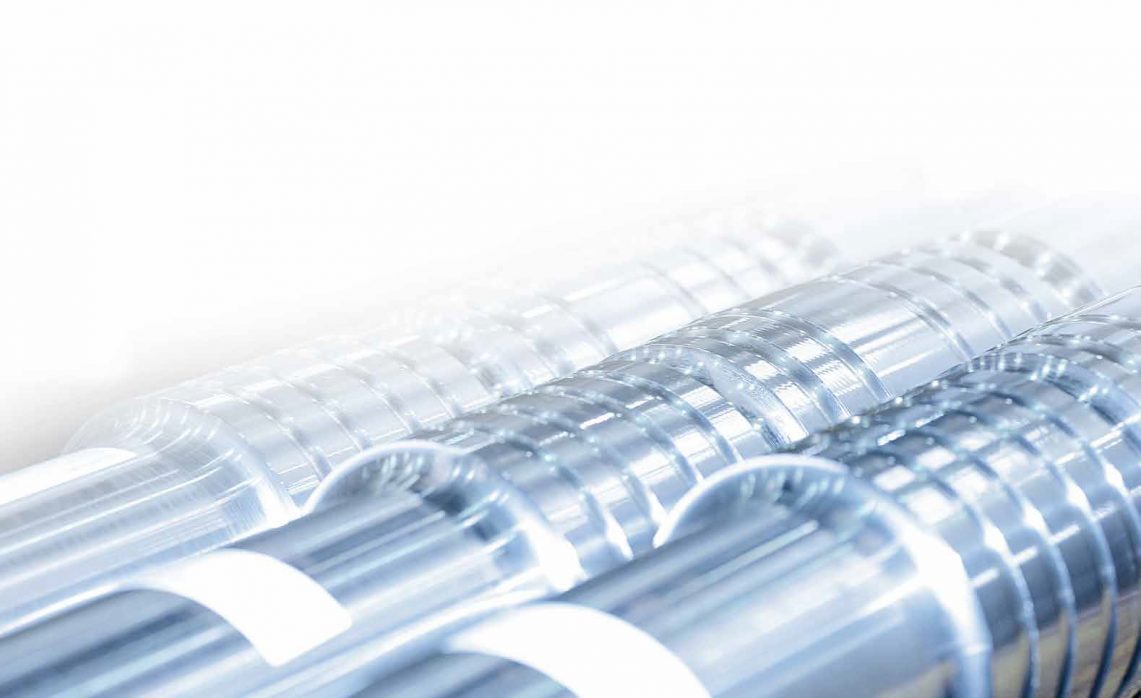

Hlavní výhodou technologie válečkování za studena je dosažení hladkého povrchu součástí bez potřeby přesného broušení. Tato metoda nahrazuje broušení, ale s výrazným snížením nákladů. Válečkování je ideální pro zpevňování povrchů s netolerovanými rozměry nebo jako příprava před broušením na tolerovaný rozměr.

Výsledný válečkovaný povrch nabízí úsporu materiálu až o 8%, vyšší odolnost proti únavovému lomu, zvýšenou tvrdost, hladký povrch s vysokou odolností proti otěru a korozi. Tato technologie také umožňuje ekologický přístup nahrazením molybdenového nástřiku pomocí oválečkování povrchu.

V dnešní době, kdy je kladen důraz na efektivitu, kvalitu a šetrnost k životnímu prostředí, se technologie válečkování za studena stává nedocenitelným nástrojem v oblasti průmyslové výroby.

Základní koncepce:

- Technologie tváření za studena – zpevňování materiálu

- Speciální stroj, je skeletem stroje odvozen ze standardního soustružnického stroje MASTURN 70/3000 CNC.

- Funkce stroje spočívá v technologii válečkování válcových, kuželových a přechodových rádiusových ploch hřídelových součástí např. náprav vozidel.

- Použití stroje pro specializovanou výrobu součástí s využitím technologie válečkování povrchu.

- Zařízení pro válečkování je umístěno na podélném suportu.

- Suport se pohybuje pomocí CNC řízené osy Z po loži stroje v podélném směru.

- Pohyb v ose X je realizován pinolemi válečkovacích hlav, do kterých se upínají vlastní válečkovací nástroje.

- Pohyb pinolí a síla válečkování je vyvozena hydraulicky.

- Standardně je stroj vybaven hydraulickým agregátem.

- Plynulé změny tlaku a síly na válcovací nástroje během pracovního cyklu v definovaném rozsahu tlaků.

- Zobrazení aktuální válečkovací síly, zaznamenávání a archivace.

- Koník s hydraulicky ovládanou pinolí je vybaven zvláštním mechanickým aretačním zařízením pro bezpečný přenos osových sil

- Vřeteník stroje je uložen na loži na zesíleném středícím čepu.

- Samostatné olejové hospodářství včetně nádrže a vany pod pracovním prostorem stroje.

- Celý systém válečkovacího suportu je integrován do zakrytovaného prostoru stroje.

- Kluzné vodící plochy přídavného válečkovacího suportu jsou napojeny na centrální mazací systém stroje.

- Stroj je možno provozovat v ručním i automatickém cyklu.

Výhody válečkovaného povrchu spočívají v dosažení hladkého povrchu součásti tvářením povrchové vrstvy za studena. Kvalitou opracování nahrazuje technologii broušení, ovšem bez přesností rozměru opracované plochy jako při broušení. Válečkování je vhodné jako dokončovací operace pro zpevnění povrchů netolerovaných rozměrů nebo jako technologie zpevnění povrchové vrstvy před dokončovacím broušením ploch na tolerovaný rozměr.

Válečkování se využívá především z důvodů úspory materiálu až o 8%, dále vyšší odolností proti vzniku únavového lomu tj. vyšší únavovou pevností v cyklickém namáhání součásti, zvýšená tvrdost a velmi hladký povrh, zajišťuje vyšší odolnost proti otěru a vzniku koroze, další nemalou výhodou pro životní prostředí je možnost nahradit molybdenový nástřik oválečkováním povrchu.

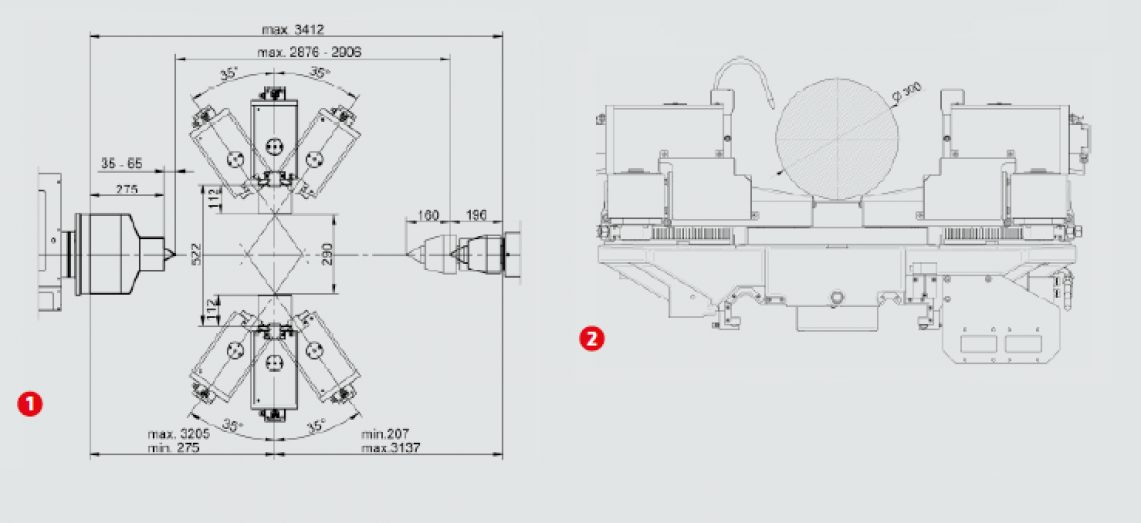

Pracovní prostor

- Pracovní prostor stroje, kde jsou v první řadě naznačeny vzdálenosti a rozměry, co se týká upnutí hřídele, tzn. upínač vřetene, vzdálenost čela upínače od čelní plochy vřetena 275mm, rozjezd koníka stroje (vztaženo na vzdálenost zasunuté pinoly koníka od čela vřetena stroje tj. 3412mm, velikost výsuvu pinoly 160mm a vzdálenost špičky otočného hrotu (v našem případě hrot Röhm MK6 VEL.116 – Id.Nr.093439) od čela pinole koníku 192mm. Celková vzdálenost mezi hroty je potom 2876-2906mm v závislosti na tvaru a velikosti středícího důlku nápravy. Dále je v pracovním prostoru naznačen rozjezd suportu s válečkovacími rolnami se vzdálenostmi právě k čelu vřetena a čelu zasunuté pinoly koníka, dále je naznačen úhlový výkyv válečkovacích pinolí (±35 stupňů), pozice středu kolem kterého naklápění probíhá tj. 290mm a hodnota vzdálenosti čel zasunutých pinolí válečkovacích hlav 522mm a výsuv každé z pinolí 112mm. Většina rozměrů je stanovena k čelu vřetena, čelu pinole koníka a k čelům pinolí válečkovacích hlav, protože samotný upínač do vřetene, hrot do koníka a válečkovací nástroje se volí a konstruují speciálně dle požadavku zákazníka a jejich hodnoty se mohou lišit.

- Maximální oběžný průměr součásti bez naklonění válečkovacích hlav.